กระบวนการผลิตเนยเทียม

กระบวนการผลิตเนยเทียม

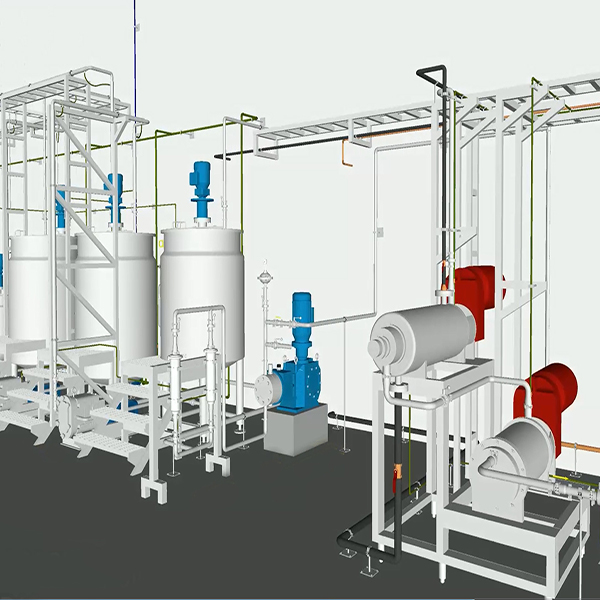

การผลิตเนยเทียมประกอบด้วยสองส่วน ได้แก่ การเตรียมวัตถุดิบและการทำความเย็น และการทำให้เป็นพลาสติก อุปกรณ์หลัก ได้แก่ ถังเตรียม ปั๊ม HP เครื่องโวเตเตอร์ (เครื่องแลกเปลี่ยนความร้อนที่พื้นผิวแบบขูด) เครื่องพินโรเตอร์ หน่วยทำความเย็น เครื่องบรรจุเนยเทียม และอื่นๆ

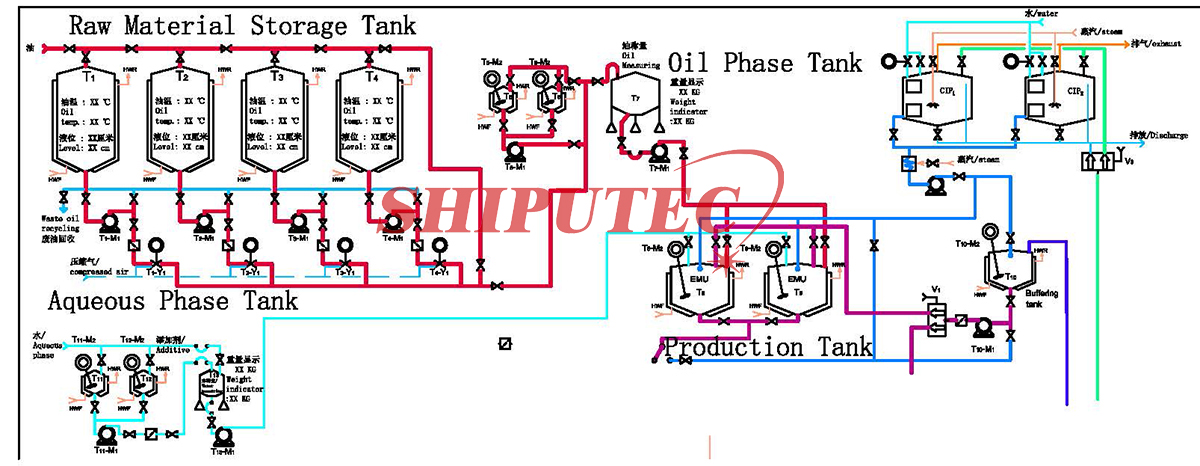

กระบวนการแรกคือการผสมของเฟสน้ำมันและเฟสน้ำ การวัดและการผสมอิมัลชันของเฟสน้ำมันและเฟสน้ำ เพื่อเตรียมการป้อนวัสดุสำหรับกระบวนการหลัง กระบวนการสุดท้ายคือการทำให้พลาสติกเย็นลงอย่างต่อเนื่องและบรรจุภัณฑ์ของผลิตภัณฑ์

ขั้นตอนการเตรียมวัตถุดิบมาการีนแสดงในรูปที่ 1:

- 1.ส่วนนมเปรี้ยว

มาการีนบางสูตรเพื่อเพิ่มนมและนมหลังจากการหมักแบคทีเรียกรดแลคติคสามารถผลิตครีมธรรมชาติที่มีรสชาติคล้ายกันดังนั้นโรงงานจึงผสมนมหมักและน้ำ

- 2.การผสมน้ำ

สารเติมแต่งที่ละลายน้ำและละลายน้ำได้ในสูตรมาการีน เช่น นมเปรี้ยว เกลือ สารกันบูด ฯลฯ จะถูกเติมลงในเฟสน้ำผสมและถังสูบจ่ายตามสัดส่วนที่กำหนดเพื่อกวนและผสม เพื่อให้เฟสน้ำ ส่วนประกอบต่างๆ จะละลายเป็นสารละลายที่สม่ำเสมอ

- 3.การผสมเฟสน้ำมัน

น้ำมันดิบที่มีคุณสมบัติแตกต่างกันจะถูกผสมในถังผสมน้ำมันตามสัดส่วนที่กำหนดก่อน จากนั้นจึงเติมสารเติมแต่งที่ละลายในน้ำมัน เช่น อิมัลซิไฟเออร์ สารต้านอนุมูลอิสระ เม็ดสีที่ละลายในน้ำมัน เซลลูโลสที่ละลายในน้ำมัน ฯลฯ จะถูกเติมลงใน เฟสน้ำมันตามสัดส่วน ผสมกับถังวัดแสง และกวนเพื่อสร้างเฟสน้ำมันสม่ำเสมอ

- 4.อิมัลชัน

วัตถุประสงค์ในการทำให้เป็นอิมัลชันของมาการีนคือการทำให้เฟสที่เป็นน้ำมีการกระจายตัวอย่างสม่ำเสมอและเสถียรในเฟสน้ำมัน และระดับการกระจายตัวของเฟสที่เป็นน้ำมีผลกระทบอย่างมากต่อคุณภาพของผลิตภัณฑ์ เนื่องจากรสชาติของมาการีนมีความสัมพันธ์อย่างใกล้ชิดกับขนาดของอนุภาคเฟสน้ำ การแพร่กระจายของจุลินทรีย์จึงดำเนินการในระยะน้ำ ขนาดของแบคทีเรียทั่วไปคือ 1-5 ไมครอน ดังนั้นหยดน้ำใน 10-20 ไมครอนหรือช่วงที่เล็กกว่าสามารถจำกัดการแพร่กระจายของแบคทีเรีย ดังนั้นการกระจายตัวของเฟสน้ำจึงละเอียดเกินไป อนุภาคของเฟสน้ำมีขนาดเล็กเกินไปจะทำให้มาการีนสูญเสียรสชาติ การกระจายตัวไม่เพียงพอ อนุภาคของเฟสน้ำมีขนาดใหญ่เกินไป จะทำให้เนยเทียมเกิดการแปรสภาพที่เสียหาย ความสัมพันธ์ระหว่างระดับการกระจายตัวของเฟสน้ำในมาการีนกับธรรมชาติของผลิตภัณฑ์มีดังนี้:

| 水滴直径 มิติหยดน้ำ (微米 ไมโครมิเตอร์) | 人造奶油性质 (รสเนยเทียม) |

| น้อยกว่า 1 (ประมาณ 80-85% ของเฟสน้ำ) | หนักและรสชาติน้อยลง |

| 30-40 (น้อยกว่า 1% ของเฟสน้ำ) | รสชาติดี เน่าง่าย |

| 1-5 (ประมาณ 95% ของเฟสน้ำ) | รสชาติดีไม่บูดง่าย |

| 5-10 (ประมาณ 4% ของเฟสน้ำ) | |

| 10-20 (ประมาณ 1% ของเฟสน้ำ) |

จะเห็นได้ว่าการดำเนินการอิมัลชันควรมีข้อกำหนดในการกระจายตัวในระดับหนึ่ง

วัตถุประสงค์ของการผสมเฟสน้ำและเฟสน้ำมันแยกจากกันและเท่าๆ กันกับเฟสก่อนหน้าคือเพื่อให้แน่ใจว่าอิมัลชันทั้งหมดมีความสม่ำเสมอสม่ำเสมอหลังจากการอิมัลชันและการผสมน้ำมันและน้ำสองเฟส การผสมอิมัลชันคือปัญหาในการทำงานอยู่ที่ 50-60 องศา เฟสน้ำจะถูกเติมลงในเฟสน้ำมันที่วัดได้ ในการกวนเชิงกลหรือการกวนรอบปั๊ม คือเฟสน้ำกระจายตัวเต็มที่ในเฟสน้ำมัน การก่อตัวของน้ำยาง แต่ของเหลวน้ำยางชนิดนี้ไม่เสถียรมาก หยุดกวนอาจเกิดปรากฏการณ์น้ำมันและการแยกน้ำในสนามเด็กเล่น

หลังจากส่งอิมัลชันผสมแล้ว กระบวนการทำความเย็นและการทำให้เป็นพลาสติกจะดำเนินการจนกว่าผลิตภัณฑ์จะถูกบรรจุ

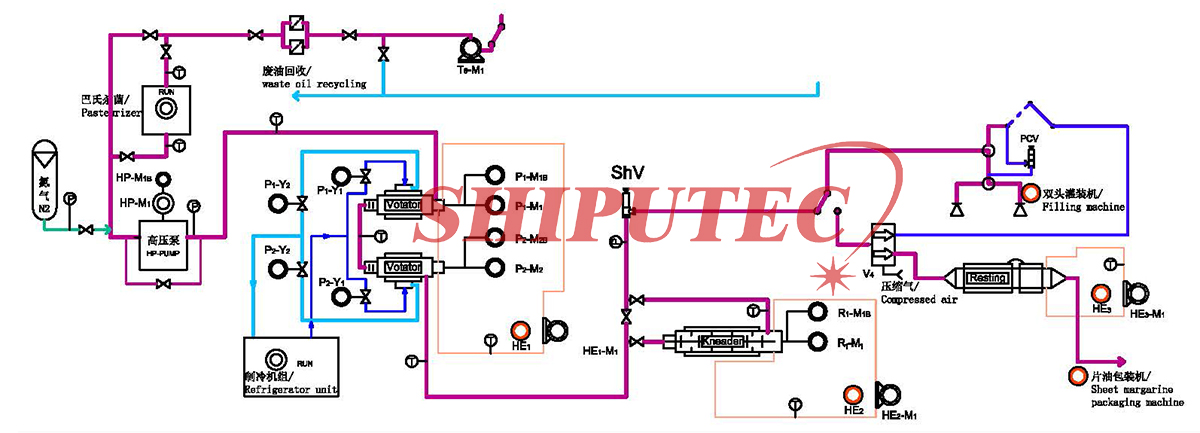

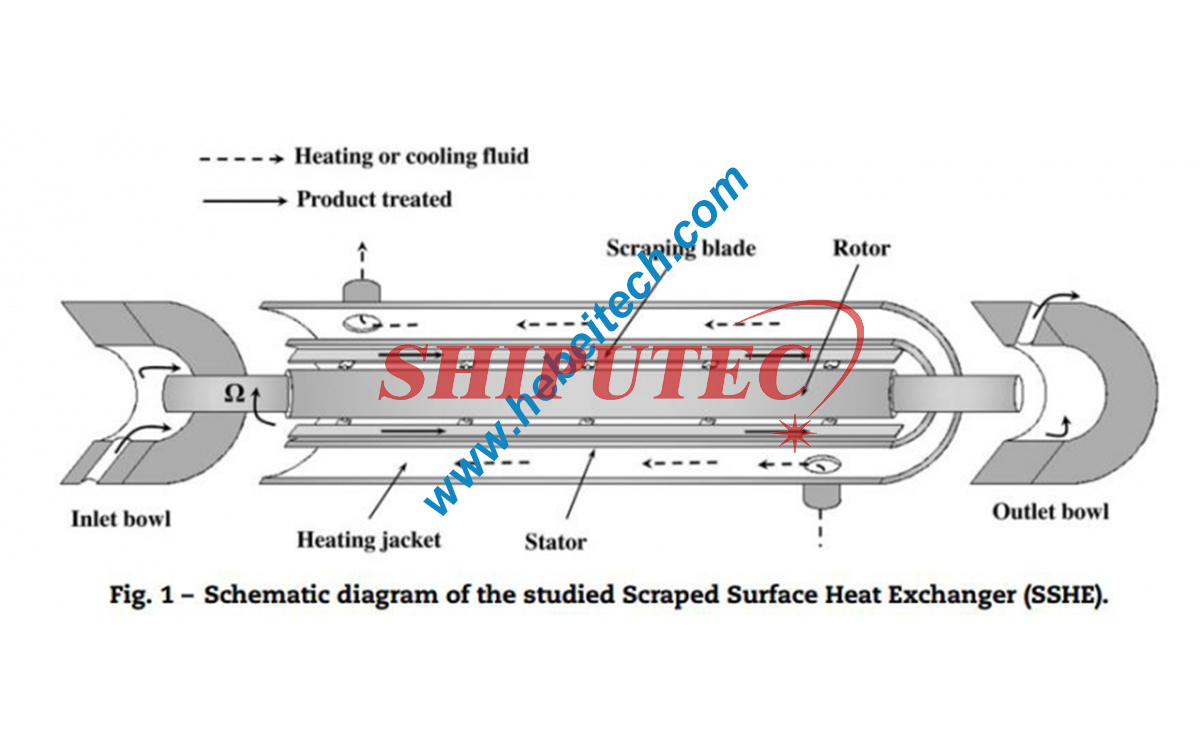

อิมัลชันจะต้องถูกทำให้เย็นลงและทำให้เป็นพลาสติกเพื่อผลิตผลิตภัณฑ์มาการีนที่มีความยืดหยุ่น ปัจจุบันส่วนใหญ่ใช้อุปกรณ์ทำพลาสติกแบบดับต่อเนื่องแบบปิด รวมถึง votator หรือที่เรียกว่าเครื่องแลกเปลี่ยนความร้อนที่พื้นผิวแบบขูด (หน่วย A) เครื่องโรเตอร์พินหรือเครื่องนวด (หน่วย C) และท่อพัก (หน่วย B) กระบวนการทางเทคโนโลยีแสดงในรูปที่ 2:

อุปกรณ์ชุดนี้มีลักษณะดังต่อไปนี้:

1. การทำงานต่อเนื่องแบบสุญญากาศแรงดันสูง

อิมัลชันที่ผสมไว้แล้วจะถูกป้อนเข้าไปในกระบอกสูบดับด้วยปั๊มแรงดันสูงสำหรับเครื่องโวเตเตอร์ แรงดันสูงสามารถเอาชนะความต้านทานได้ทั่วทั้งตัวเครื่อง นอกเหนือจากการทำงานของแรงดันสูงยังทำให้ผลิตภัณฑ์บางและเรียบเนียนอีกด้วย การดำเนินการแบบปิดสามารถป้องกันอากาศและอากาศเนื่องจากการดับและการควบแน่นของน้ำที่ผสมกับอิมัลชัน ช่วยให้มั่นใจในข้อกำหนดด้านสุขภาพของผลิตภัณฑ์ ลดการสูญเสียการทำความเย็น

2. การชุบแข็งและอิมัลซิฟิเคชั่น

อิมัลชั่นจะถูกดับด้วยแอมโมเนียหรือฟรีออนในโวเตเตอร์เพื่อทำให้อิมัลชั่นเย็นตัวลงอย่างรวดเร็วเพื่อให้เกิดการผลิตอนุภาคผลึกขนาดเล็กโดยทั่วไป 1-5 ไมครอน เพื่อให้มีรสชาติที่ละเอียดอ่อน นอกจากนี้ มีดโกนบนเพลาหมุนใน votator เชื่อมต่ออย่างใกล้ชิดกับผนังด้านในของกระบอกสูบ ดังนั้นมีดโกนในการทำงานไม่เพียงแต่สามารถขูดการตกผลึกที่เกาะติดกับผนังด้านในอย่างต่อเนื่อง แต่ยังทำให้อิมัลชันกระจายตัวเพื่อให้เป็นไปตาม ข้อกำหนดอิมัลซิไฟเออร์ของโทนเสียง

3. นวดและขจัดความหนา (เครื่องพินโรเตอร์)

แม้ว่าอิมัลชันที่ถูกทำให้เย็นลงโดย votator จะเริ่มเกิดการตกผลึกแล้ว แต่ก็ยังต้องเติบโตต่อไปอีกระยะหนึ่ง หากปล่อยให้อิมัลชันตกผลึกขณะนิ่ง จะเกิดโครงข่ายของผลึกไขมันที่เป็นของแข็ง ผลที่ได้คืออิมัลชันที่เย็นตัวแล้วจะสร้างมวลที่แข็งมากโดยไม่มีความเป็นพลาสติก ดังนั้นเพื่อให้ได้ผลิตภัณฑ์มาการีนที่มีความเป็นพลาสติก โครงสร้างเครือข่ายจะต้องถูกทำลายโดยวิธีกลก่อนที่อิมัลชันจะสร้างโครงสร้างเครือข่ายโดยรวม เพื่อที่จะบรรลุผลของการลดความหนา การนวดและลดความหนาส่วนใหญ่ดำเนินการในเครื่องพินโรเตอร์

จริงๆ แล้วหน่วย A (votator) เป็นอุปกรณ์ทำความเย็นแบบขูด อิมัลชันถูกขับเคลื่อนเข้าไปในหน่วยปิด A (โวเตเตอร์) ด้วยปั๊มแรงดันสูง วัสดุจะไหลผ่านช่องระหว่างกระบอกทำความเย็นและเพลาหมุน และอุณหภูมิของวัสดุจะลดลงอย่างรวดเร็วโดยการดับตัวกลางทำความเย็น เครื่องขูดสองแถวถูกจัดเรียงไว้บนพื้นผิวของเพลา คริสตัลที่เกิดขึ้นบนพื้นผิวด้านในของเครื่องลงคะแนนเสียงจะถูกขูดออกด้วยเครื่องขูดแบบหมุนความเร็วสูง เพื่อให้เห็นพื้นผิวทำความเย็นใหม่อยู่เสมอ และรักษาการถ่ายเทความร้อนที่มีประสิทธิภาพ อิมัลชันสามารถกระจายตัวได้ภายใต้การทำงานของเครื่องขูด เมื่อวัสดุผ่านหน่วย A (โวเตเตอร์) อุณหภูมิจะลดลงเหลือ 10-20 องศา ซึ่งต่ำกว่าจุดหลอมเหลวของน้ำมัน แม้ว่าน้ำมันจะเริ่มตกผลึก แต่ก็ยังไม่เกิดสถานะของแข็ง ขณะนี้อิมัลชันอยู่ในสถานะเย็นตัวและเป็นของเหลวข้น

แกนการหมุนของหน่วย A (โวเตเตอร์) เป็นแบบกลวง ในระหว่างการทำงาน น้ำร้อน 50-60 องศาจะถูกเทลงตรงกลางแกนหมุนเพื่อป้องกันการตกผลึกเกาะตัวและแข็งตัวบนแกนและทำให้เกิดการอุดตัน

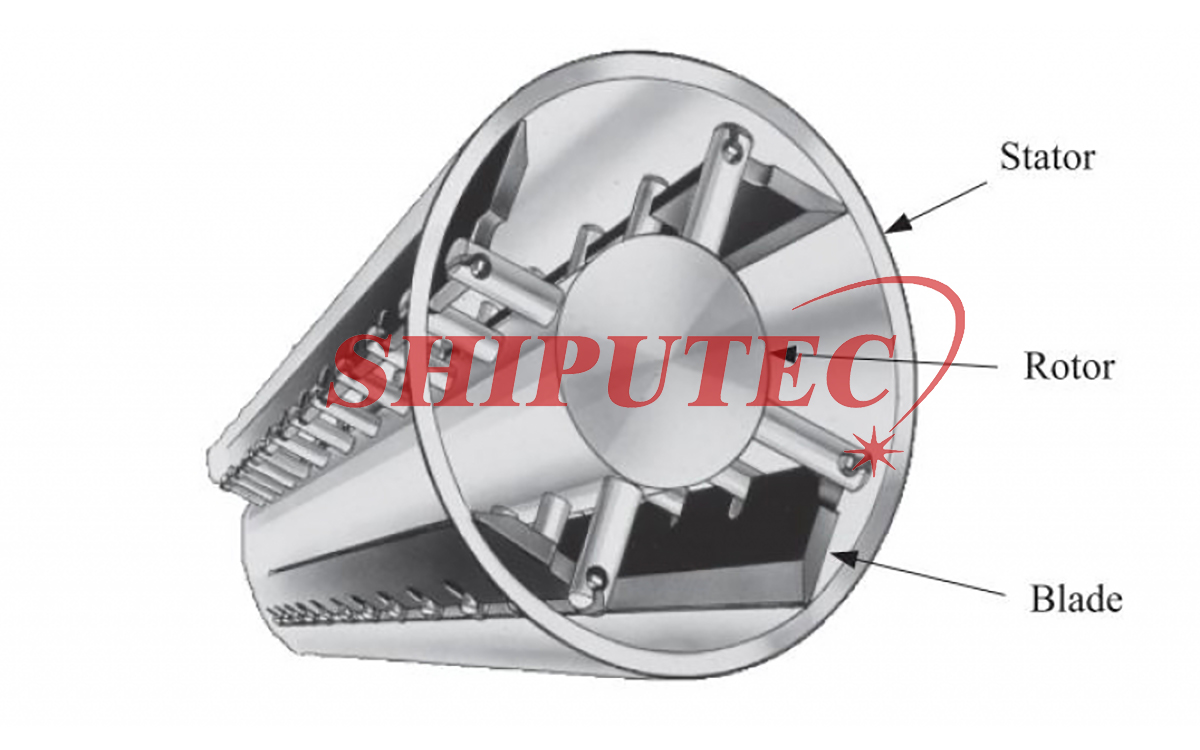

หน่วย C (เครื่องพินโรเตอร์) เป็นอุปกรณ์นวดและลดความหนา ดังแสดงในรูปด้านบน มีการติดตั้งสลักเกลียวโลหะสองแถวบนเพลาหมุนและมีการติดตั้งสลักเกลียวโลหะคงที่หนึ่งแถวที่ผนังด้านในของกระบอกสูบซึ่งถูกเซด้วยสลักเกลียวโลหะบนเพลาและอย่าสัมผัสกัน เมื่อเพลาหมุนด้วยความเร็วสูง โบลท์โลหะบนเพลาจะผ่านช่องว่างของโบลท์โลหะที่อยู่กับที่ และวัสดุจะถูกนวดจนสุด ภายใต้การกระทำนี้ มันสามารถส่งเสริมการเติบโตของคริสตัล ทำลายโครงสร้างเครือข่ายคริสตัล ก่อตัวเป็นผลึกที่ไม่ต่อเนื่อง ลดความสอดคล้อง และเพิ่มความเป็นพลาสติก

ยูนิต C (เครื่องพินโรเตอร์) จะให้ผลการนวดที่รุนแรงเฉพาะในคืนที่อากาศหนาวจัดเป็นพิเศษ ดังนั้นจึงต้องการเพียงการคงความร้อนและไม่ต้องการความเย็น เมื่อความร้อนจากการตกผลึกถูกปล่อยออกมา (ประมาณ 50KCAL/KG) และความร้อนที่เกิดจากแรงเสียดทานในการนวด อุณหภูมิที่ปล่อยออกมาของหน่วย C (พินโรเตอร์แมคจิน) จะสูงกว่าอุณหภูมิป้อน ขณะนี้การตกผลึกเสร็จสมบูรณ์แล้วประมาณ 70% แต่ก็ยังอ่อนตัวอยู่ ผลิตภัณฑ์ขั้นสุดท้ายจะถูกปล่อยผ่านวาล์วอัดขึ้นรูป และจะแข็งตัวหลังจากผ่านไประยะหนึ่ง

หลังจากที่เนยเทียมถูกส่งจากหน่วย C (เครื่องพินโรเตอร์) จะต้องผ่านความร้อนที่อุณหภูมิที่กำหนด โดยทั่วไปผลิตภัณฑ์จะถูกวางไว้ที่อุณหภูมิ 10 องศาต่ำกว่าจุดหลอมเหลวเป็นเวลานานกว่า 48 ชั่วโมง การรักษานี้เรียกว่าการทำให้สุก ผลิตภัณฑ์ที่ปรุงสุกสามารถส่งโดยตรงไปยังโรงงานแปรรูปอาหารเพื่อใช้ได้